Neues Marktplatz Add-in: SSP 3D Nesting von Inkbit für pulverbasierte AM-Prozesse

Die effiziente Verschachtelung von Teilegeometrien in Fertigungsaufträgen für die pulverbasierte additive Fertigung ist eine der größten Herausforderungen, denen sich AM-Ingenieure heute stellen müssen. Eine schlechte Verschachtelung wirkt sich direkt auf die Bauzeiten, die Maschinenauslastung und das Recycling von ungenutztem Pulver aus.

Mit der Freigabe von Inkbit's Scalable Spectral Packing (SSP) Add-In für den Synera-Marktplatz ist es jetzt einfacher und schneller, hochperformante Verschachtelungskonfigurationen innerhalb automatisierter Build-Vorbereitungsworkflows zu erhalten.

SSP wurde in Zusammenarbeit zwischen Inkbit und dem MIT entwickelt und löst den kritischen Engpass bei der Verpackung einer großen Anzahl von Objekten mit unterschiedlichen Formen. Das Add-in ermöglicht erhebliche Kosteneinsparungen und Effizienzsteigerungen durch optimierte 3D-Verschachtelung - im Vergleich zu alternativen Lösungen wird eine um 25-30 % höhere Packungsdichte erreicht, während die Teile bis zu 6-mal schneller angeordnet werden. Das Inkbit SSP Add-in von Synera kann Tausende von Teilen in einem einzigen Bauprozess verarbeiten und verhindert automatisch, dass sich Teile gegenseitig blockieren - ein häufiges Problem bei der Arbeit mit komplexen Bauplänen.

Javier Ramos, Chief Technology Officer bei Inkbit, erklärt: "Bei der Entwicklung von SSP haben wir uns darauf konzentriert, die effizienteste und leistungsfähigste 3D-Packaging-Technologie zu entwickeln. Die Partnerschaft mit Synera ermöglicht es uns, diese Fähigkeit genau dort bereitzustellen, wo Ingenieure sie brauchen - direkt in ihren automatisierten Build Prep-Workflows."

Das bedeutet weniger Bauvorgänge, weniger Materialabfall und geringere Kosten pro Teil für Ihre additive Fertigung.

Die Herausforderung des 3D-Nestings in der additiven Fertigung

Herkömmliche Nesting-Lösungen unterliegen in der Regel drei großen Einschränkungen:

Leistungsverschlechterung mit zunehmender Größe: Ein üblicher Ansatz für Verschachtelungsalgorithmen ist die Verwendung geometrischer Abfragen zwischen Objektpaaren, was zu einer quadratischen Komplexität führt, wenn die Anzahl der Teile zunimmt - die Laufzeit vervierfacht sich bei jeder Verdoppelung der Anzahl der Teile. Aus diesem Grund haben viele Werkzeuge mit mehr als einigen Dutzend komplexen Teilen zu kämpfen. Das Problem wird exponentiell schwieriger, wenn es sich um Hunderte oder Tausende von Teilen handelt - genau das Szenario, in dem eine optimale Verschachtelung die größten wirtschaftlichen Vorteile bringt.

Suboptimale Packungsdichte: Um Leistungsprobleme zu überwinden, verwenden viele Schachtelungslösungen vereinfachte Geometriedarstellungen und heuristische Ansätze, die der Geschwindigkeit Vorrang vor der optimalen Platzierung einräumen. Andere verwenden Patterning-Ansätze, die Teile in regelmäßigen Gittern oder Arrays anordnen, was zwar die Komplexität des Algorithmus vereinfacht, aber zu Lasten der Dichte geht, da unregelmäßige Räume nicht effizient genutzt werden. Diese Kompromisse sparen zwar Rechenzeit, führen aber zu einem beträchtlichen ungenutzten Raum. Viele Lösungen verwenden auch übermäßige Abstände zwischen den Teilen, um potenzielle Probleme zu vermeiden, was die erreichbare Dichte weiter verringert.

Verriegelungsprobleme: Enge Packungen können dazu führen, dass Teile physisch miteinander verriegelt werden und sich nach dem Bau nur schwer trennen lassen, was zu erheblichen Herausforderungen bei der Nachbearbeitung und zu möglichen Beschädigungen der Teile führt. Um dieses Problem zu lösen, muss nicht nur berücksichtigt werden, wo die Teile hingehören, sondern auch, wie sie später physisch getrennt werden können - ein rechenintensives Problem, das viele Lösungen einfach umgehen.

Wie SSP gängige Verschachtelungsprobleme löst

Der SSP-Algorithmus von Inkbit löst diese Herausforderungen mit einer Reihe von technischen Innovationen:

FFT-basierte Kollisionserkennung

Anstatt die Kollisionen zwischen den Teilen direkt zu berechnen, transformiert SSP das Problem mithilfe der schnellen Fourier-Transformation in den Spektralbereich. Und so funktioniert es:

- Reihenfolge der Platzierung: Die Objekte werden nach ihrer Größe sortiert. Das größte Objekt wird zuerst in dem verfügbaren Bauvolumen platziert.

- Voxelisierung: Sowohl die vorhandenen Objekte im Bauvolumen als auch das neu zu platzierende Teil werden als 3D-Voxelgitter (3D-Pixelarrays) dargestellt, wobei 1 ein besetztes Voxel und 0 einen leeren Raum darstellt.

- Faltung mittels FFT: Anstatt jede potentielle Position einzeln auf Geometrieebene zu überprüfen (was extrem langsam wäre), transformiert SSP beide Voxelgitter mittels FFT in den Frequenzbereich.

- Schnelle Berechnung: Im Frequenzbereich wird die Überprüfung aller möglichen Platzierungen zu einer einfachen Multiplikationsoperation und nicht zu Millionen von Einzelvergleichen.

- Inverses Transformieren: Das Ergebnis wird in den Voxel-Raum zurücktransformiert, wobei eine Kollisionskarte erstellt wird, die jede mögliche Platzierungsposition anzeigt und angibt, ob sie zu Kollisionen führt.

Dieser Ansatz verarbeitet Millionen potenzieller Platzierungspositionen gleichzeitig in Millisekunden, anstatt sie einzeln zu überprüfen. Für ein typisches Bauteilvolumen von 240 x 100 x 100 mm (24 Millionen Voxel bei 1 mm Voxelgröße) berechnet SSP eine kollisionsfreie Bauteilposition in etwa 3 ms - hundertmal schneller als herkömmliche Methoden. Eine detailliertere Beschreibung des Algorithmus findet sich in der Online-Publikation von Inkbit.

Interlocking Prevention System

SSP verwendet einen hochentwickelten mehrstufigen Demontagealgorithmus, der sicherstellt, dass jedes Teil nach dem Druck physisch entfernt werden kann:

- Das System identifiziert sequentiell die Existenz von kollisionsfreien Pfaden für jedes Teil von seiner Platzierung bis außerhalb des Bauvolumens

- Wenn Teile nicht kollisionsfrei extrahiert werden können, werden sie aus der Verpackung entfernt

- Ein Flood-Fill-Algorithmus wird verwendet, um die entfernten Teile in Positionen wieder einzufügen, die keine Kollisionen verursachen

Annäherungsbasierte Optimierung

Die möglichen Teilepositionen hängen mit dem Voxelgitterabstand zusammen. Wenn der Benutzer ein grobes Voxelgitter wählt, um die Berechnung zu beschleunigen, werden die Teile möglicherweise nicht in ihrer dichtesten Konfiguration platziert. Um eine möglichst dichte Packung zu gewährleisten, wird nach der ersten voxelbasierten Platzierung und der Vermeidung von Überlappungen ein zusätzlicher Schritt durchgeführt, bei dem ein benutzerdefinierter Teileabstand berücksichtigt wird. Durch diesen zusätzlichen Schritt können Packungsdichten eines 1 mm Voxelgitters mit einem 2 mm Gitter bei deutlich geringerem Rechenaufwand erreicht werden.

Performance Benchmarks

Im direkten Vergleich mit anderen führenden Verschachtelungslösungen erreicht Inkbits SSP kontinuierlich höhere Packungsdichten, meist bei deutlich geringerer Rechenzeit.

Vergleich des SPP-Algorithmus von Inkbit mit aktuellen Wettbewerbern. Bei einer drastischen Reduzierung der Berechnungszeiten in den meisten Fällen erreicht Inkbit die höchsten verriegelungsfreien Packungsdichten. Source: Cui et al. (2023)

Wann sollte Inkbit SSP im Vergleich zu anderen Verschachtelungsansätzen verwendet werden?

SSP ist zwar ein großartiger Algorithmus, aber je nach Bauauftrag und AM-Methode nicht immer die beste Wahl. Hier erfahren Sie, wann Sie ihn verwenden sollten - und wann nicht:

Verwenden Sie Inkbit SSP für:

- Großserienproduktion mit vielen verschiedenen Teilen, bei denen eine maximale Dichte die Einnahmen verbessert

- Komplexe Geometrien mit potenziellen Verzahnungsproblemen

- Technologien auf Kunststoffpulverbasis, die keine Stützstrukturen erfordern

Ziehen Sie andere, einfachere Verschachtelungsoptionen in Betracht, die auch in Synera verfügbar sind, für:

- Einfache, vorwiegend flache Teile

- Kleine Losgrößen ähnlicher Teile

- Metallische AM, die Stützstrukturen erfordern, die das Entpulvern und Zerlegen einer dichten Verpackung erschweren würden.

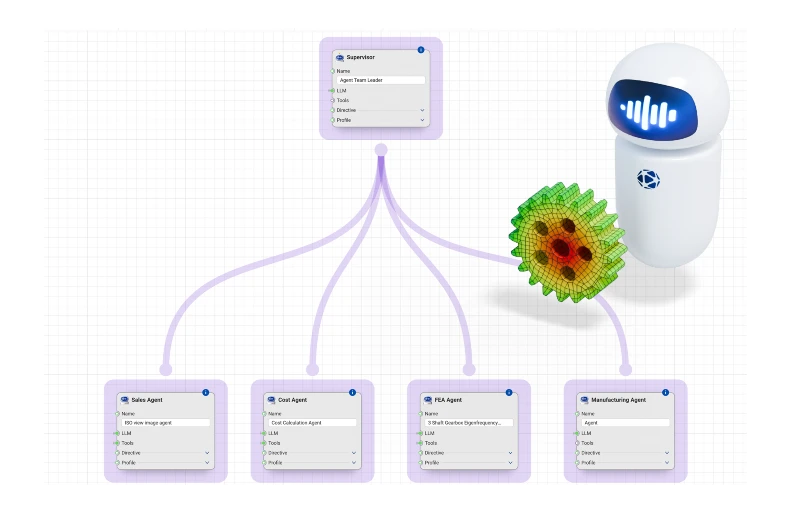

Integration mit Synera Workflows

Das Add-In kann direkt in Synera als Node in einem beliebigen Arbeitsablauf mit konfigurierbaren Parametern zur Optimierung der Laufzeit und des Mindestabstands zwischen den Teilen integriert werden. Es unterstützt Ausrichtungs- und Positionsbeschränkungen für jedes Teil, um z.B. Prüflinge genau dort zu halten, wo sie hingehören. Darüber hinaus kann die Gleichmäßigkeit des Schichtbereichs in Abhängigkeit von der Höhe des Bauauftrags angepasst werden, um Qualität und Machbarkeit mit der Bauzeit in Einklang zu bringen.

Über Inkbit

Inkbit ist ein Unternehmen für additive Fertigung mit Sitz in Medford, MA. Das Inkbit Vista 3D-Drucksystem ist für die Massenproduktion von Endverbrauchsteilen konzipiert. Inkbit hat eine neuartige Technologie namens Vision-Controlled Jetting (VCJ) entwickelt, die hochauflösende Druckfunktionen bietet und es den Anwendern ermöglicht, Teile mit hoher Maßhaltigkeit und Präzision in großen Mengen zu drucken.

Website Inkbit