Die industrielle Fertigung steht unter hohem Zeit- und Kostendruck: steigende Produktkomplexität, Fachkräftemangel und immer kürzere Lieferzeiten zwingen Unternehmen zum Umdenken. Begriffe wie „China Speed“ verdeutlichen, dass Zeit zur entscheidenden Wettbewerbsressource wird – insbesondere in der Automobilindustrie. Softwarebasierte Prozessautomatisierung wird damit zum zentralen Hebel für Effizienz und Produktivität.

Synera adressiert diese Herausforderungen mit einer Prozessautomatisierungssoftware, die Ingenieurteams von repetitiven, nicht-wertschöpfenden Aufgaben entlastet. Statt Zeit in manuelle Routinen zu investieren, können sich Ingenieure stärker auf Innovation konzentrieren. Ein wesentlicher Vorteil liegt in der breiten Software-Integration: Mit über 70 Konnektoren zu gängigen Engineering-Tools wie Siemens NX, Abaqus, Moldflow oder Eosprint sowie einem RPA Add-In zur Automatisierung von UI-basierten Anwendungen schließt Synera bestehende Automatisierungslücken entlang des gesamten Engineering-Workflows.

auch ohne Programmierkenntnisse umfangreiche Automatisierungen sowie KI-Agenten erstellen

und komplexe Ergebnisse einfach visualisieren.

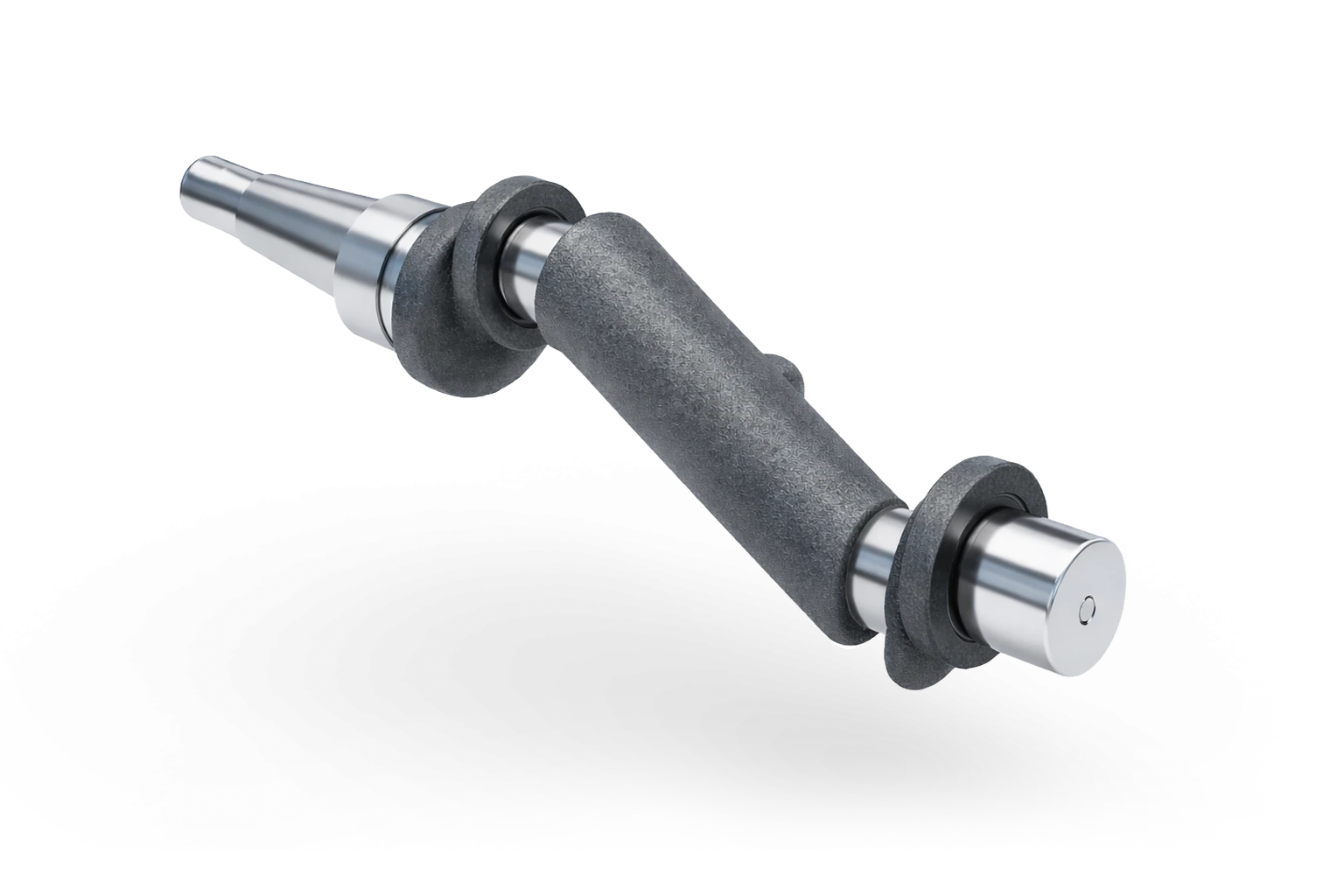

Ein Praxisbeispiel aus der Automobilindustrie zeigt das Potenzial deutlich: Ein führender PKW-Hersteller optimierte mithilfe von Synera die Entwicklung kundenspezifischer, 3D-gedruckter Robotergreifer. Durch die Automatisierung von Design- und Fertigungsprozessen konnten Gewicht und Verschleiß signifikant reduziert werden. Das Greifergewicht sank um rund 30 Prozent (ca. 50 kg), was die Lebensdauer der Roboter erhöhte und Emissionen senkte. Gleichzeitig verkürzten sich Produktionszeiten und -kosten deutlich. Ein Greifer kann nun innerhalb von 22 Stunden per 3D-Druck gefertigt werden – ein klarer Wettbewerbsvorteil bei einer Jahresproduktion von über 300.000 Teilen. Im Vergleich zu konventionellen Verfahren reduzierten sich die CO₂-Emissionen um etwa 60 Prozent.

Über klassische Automatisierung hinaus setzt Synera auf die nächste Entwicklungsstufe: KI-Agenten für das Engineering. Diese verbinden die kognitive Leistungsfähigkeit moderner Large Language Models mit direktem Zugriff auf CAD-, CAE- und ERP-Systeme. Die Agenten agieren als digitale Fertigungspartner, die Aufgaben eigenständig ausführen, Entscheidungen treffen und Prozesse rund um die Uhr automatisieren. In Multi-Agenten-Systemen arbeiten sie wie ein virtuelles Engineering-Team – ohne Pausen und ohne Skalierungsgrenzen.

Besonders im RFQ-Prozess (Request for Quote) entfalten KI-Agenten ihr Potenzial. Angebotsprozesse, die bislang Wochen dauerten, lassen sich drastisch verkürzen. In der additiven Fertigung können Build-Vorbereitung, Nesting, Support-Generierung und Simulation vollständig automatisiert werden. Unternehmen wie die NASA nutzen solche Ansätze bereits produktiv.

Das Fazit: Agentische Fertigung ist keine Zukunftsvision, sondern ein realer Wettbewerbsvorteil. Sie senkt Kosten, verkürzt Entwicklungs- und Angebotszyklen, steigert Effizienz und verschafft Unternehmen mehr Zeit für Innovation – ein entscheidender Faktor für langfristige Wettbewerbsfähigkeit.